Introduction

专注于环氧树脂胺助剂(固化剂、促进剂等)研发、生产和经营

关于中展

岳阳中展科技有限公司成立于2005年5月,地处于湖南省绿色化工产业园内,占地50亩,现有固定资产8500万,是一家研发、生产、服务为一体的现代化工企业。

产品中心

产品应用于涂料、胶黏剂、绝缘材料、建筑工程、复合材料等领域。

我的头条

新闻资讯

破解行业痛点!岳阳中展科技重磅推出低气味环氧促进剂DMP-30L

近日,岳阳中展科技传来重磅喜讯——历经两年多潜心研发与反复实验,针对行业长期存在的DMP-30气味难题,公司正式推出低气味环氧促进剂DMP-30L,以创新技术为涂料及胶粘剂行业施工体验升级提供全新解决方案。

环氧促进剂DMP-30作为涂料、胶粘剂生产中的关键助剂,其性能稳定性已得到行业广泛认可,但“胺味重”的问题却长期困扰着下游企业。据了解,传统DMP-30在应用过程中会释放出浓烈胺味,部分场景下甚至带有明显的臭鸡蛋气味,不仅影响施工环境舒适度,更给一线操作人员带来身心困扰。“是否有低气味的环氧促进剂?”这一问题成为众多客户到访岳阳中展科技时的核心诉求,也让企业敏锐捕捉到市场的迫切需求。

以客户需求为导向,岳阳中展科技迅速将低气味环氧促进剂研发项目提上日程,组建专业研发团队开展技术攻关。研发过程中,团队既要攻克气味控制的核心技术瓶颈,又要确保产品性能不打折扣,经过多次配方调整、工艺优化与应用测试,最终成功推出低气味环氧促进剂DMP-30L。

这款全新升级的DMP-30L实现了“气味革命”与“性能稳定”的双重突破:在气味控制上,产品胺味大幅降低,施工环境中几乎无明显刺激性气味,部分场景下还带有淡淡的自然香味,从根源上改善了施工人员的作业体验;在核心性能上,其胺值、粘度等关键指标与传统DMP-30保持一致,应用测试数据完全匹配,确保下游企业在替换使用时无需调整生产工艺,实现“无缝衔接”。

“解决客户的实际困扰,就是我们创新的方向。”岳阳中展科技相关负责人表示,DMP-30L的推出不仅是企业技术研发实力的体现,更是对行业责任的践行。未来,公司将持续聚焦涂料助剂领域的技术创新,针对市场需求推出更多高性能、人性化的产品,为行业高质量发展注入新动能。

DMP-30 简介:

2,4,6-三(二甲胺基甲基)苯酚(外文名:Tris(dimethylaminomethyl)phenol),简称DMP-30,是一种有机化合物,化学式为C15H27N3O,分子量265.40,CAS登录号90-72-2。其外观为无色至浅黄色透明液体,沸点250℃(常压),密度0.970-0.990 g/cm³(25℃),溶于冷水及醇、苯等有机溶剂,微溶于热水 [1] [3]。

该物质主要作为环氧树脂固化剂及促进剂,推荐掺量0.1%-3%时可显著缩短凝胶时间并提升力学性能,亦用作聚氨酯催化剂、酸中和剂等 [2-3]。制备时以苯酚、二甲胺与甲醛为原料,经反应后减压脱水制得工业品。其蒸气对皮肤有刺激性,需密封贮存于阴凉干燥处,避免与酸性物质接触。

DMP-30是2, 4, 6-三(二甲胺基甲基)苯酚的简称,分子式为C15H27N3O。它是一种热固性环氧树脂的固化剂,广泛应用于胶粘剂、层压板材料和地板密封剂等领域。DMP-30具有良好的催化性能,能够提高固化剂与环氧树脂的反应速度,适用于低温和高温环境下的应用。

2025-12-02

聚焦CHINACOAT|中展科技硬核产品高光亮相,全球商机主动“敲门”

11月25日-27日,备受全球涂料及相关行业瞩目的2025 CHINACOAT中国国际涂料展在上海盛大启幕。作为亚太地区乃至全球涂料行业的标杆展会,本届展会吸引了来自50多个国家和地区的2000余家参展企业,以及超过8万名专业采购商、技术专家和行业从业者莅临现场。展会现场人潮涌动,前沿技术交流热烈,新品发布亮点纷呈,充分展现了涂料行业在绿色转型、高性能升级背景下的蓬勃生机,为产业链上下游搭建了高效的商贸对接与技术融合平台。

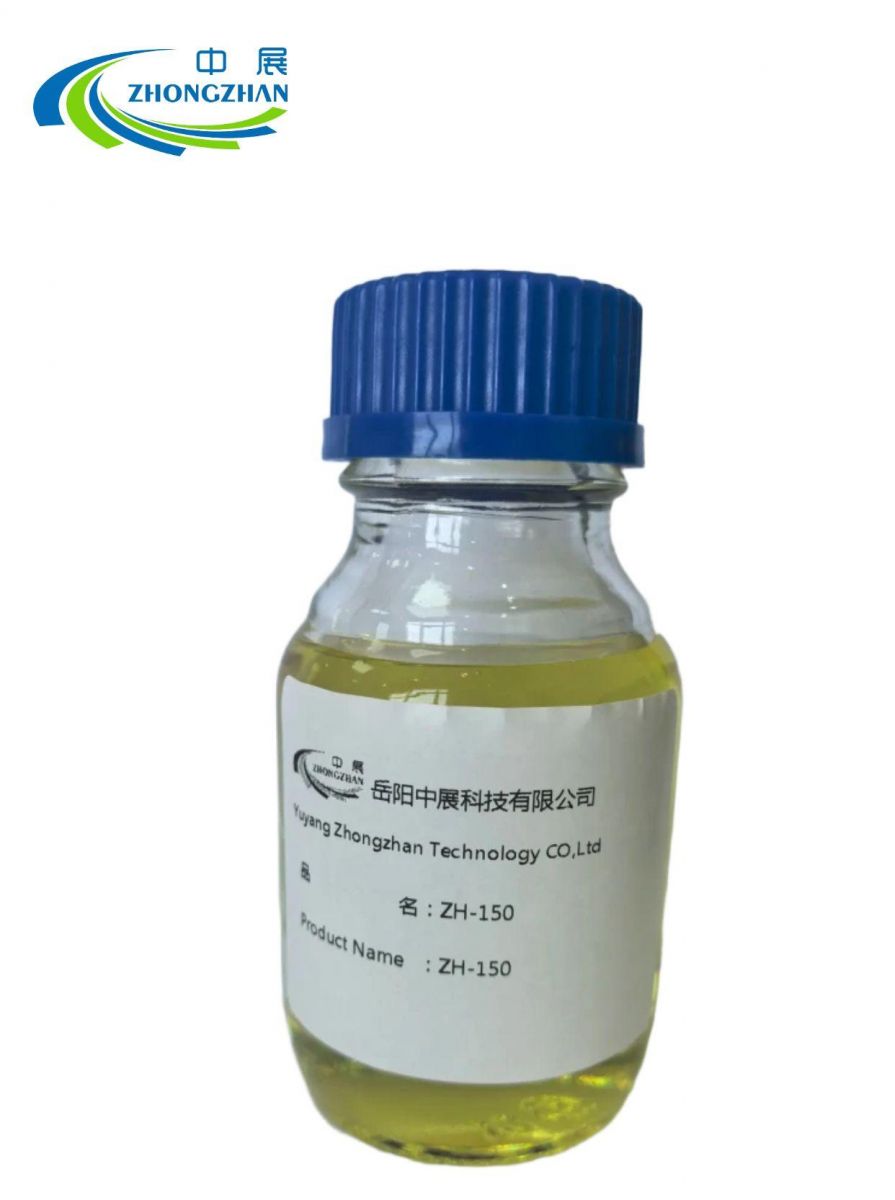

在这场行业盛会上,岳阳中展科技的展位始终保持着超高人气,成为众多国内外客商关注的焦点。本次参展,中展科技携核心产品矩阵精彩亮相,涵盖环氧促进剂、聚酰胺固化剂、酚醛胺固化剂、改性胺固化剂等多款高性能产品,全面展现了企业在涂料助剂领域的研发实力与产品竞争力。其中,公司自主研发生产的环氧促进剂DMP-30凭借其纯度高、性能稳定、适配性强等突出优势,成为展位的“明星产品”,不仅赢得了国内涂料及胶粘剂企业的高度认可,更吸引了大量海外客商驻足咨询。来自韩国、日本、阿联酋、巴基斯坦、印度、伊朗、俄罗斯、巴西、墨西哥等几十个国家的外国友商纷纷来到展位,与中展科技的业务团队深入交流产品特性、应用场景及合作模式,现场达成多项初步合作意向,洽谈氛围十分火爆。

此次亮相CHINACOAT中国国际涂料展,不仅让岳阳中展科技的优质产品进一步触达全球市场,更通过与行业伙伴的深度互动,精准把握了涂料助剂领域的技术趋势与市场需求。面对未来,中展科技将以此次展会为新起点,持续加大研发投入,聚焦产品性能优化与绿色环保升级,不断丰富产品体系,提升核心竞争力。同时,公司将积极拓展国际合作渠道,深化与全球客户的战略合作,以更优质的产品和服务赋能涂料行业发展,致力于在国际涂料助剂市场中占据更重要的地位,书写企业高质量发展的新篇章。

2025-12-01

岳阳中展科技参加第28届国际胶粘剂展会,高品质产品引国内外客户热捧

9月17日-19日,备受胶粘剂行业瞩目的第 28 届国际胶粘剂展会在上海国际博览中心盛大举办,岳阳中展科技有限公司积极参与此次行业盛会,凭借卓越的产品实力在展会上崭露头角,收获广泛关注与好评。

展会上,岳阳中展科技重点展出了一系列自主研发的高品质环氧固化剂和促进剂产品。这些产品依托公司先进的生产技术与严格的质量管控体系,在性能稳定性、环保性以及适配性等方面均达到行业领先水平,能够充分满足不同客户在胶粘剂生产过程中的多样化需求,成为展会现场的一大亮点。

优质的产品吸引了大批胶粘剂行业对口客户驻足咨询,洽谈氛围十分热烈。现场不仅有国内众多知名胶粘剂企业的代表前来深入交流合作细节,寻求长期稳定的供应链合作;还有不少来自海外市场的友商专程到访展位,对公司的环氧固化剂和促进剂产品表现出浓厚兴趣,就产品技术参数、定制化方案以及国际市场合作模式等内容展开积极探讨,初步达成了多项合作意向。

此次成功参展,不仅让岳阳中展科技的高品质产品得到了国内外行业客户的高度认可,进一步提升了公司在胶粘剂原材料领域的品牌知名度与市场影响力,也为公司搭建了与全球行业伙伴交流学习、拓展合作的重要平台。未来,岳阳中展科技将继续聚焦产品研发与技术创新,不断优化产品性能,以更优质的产品和服务回馈国内外客户,助力胶粘剂行业高质量发展。

2026 年,岳阳中展科技已正式报名参加第 29 届国际胶粘剂展,展位号为 E1258。届时,我们诚挚欢迎广大胶粘剂厂商莅临展位!公司将凭借专业技术团队与强劲研发实力,为您的胶粘剂产品量身定制解决方案,期待与您共话合作、共谋发展!

2025-09-23

联系我们

地址:湖南岳阳绿色化工产业园内

余经理:19807308296

邵经理:17807309039

谢经理:13975090964

邮箱: gm@yyzzkj.com sales@yyzzkj.com export@yyzzkj.com

座机:0730-8416225

传真:0730-8418988

岳阳中展科技有限公司 版权所有(C)2021

_副本.jpg)

_副本(1).jpg)

.jpg)

.jpg)

.jpg)

.jpg)

_副本_副本.jpg)

.jpg)

.jpg)